电机及驱动器运行效率分析

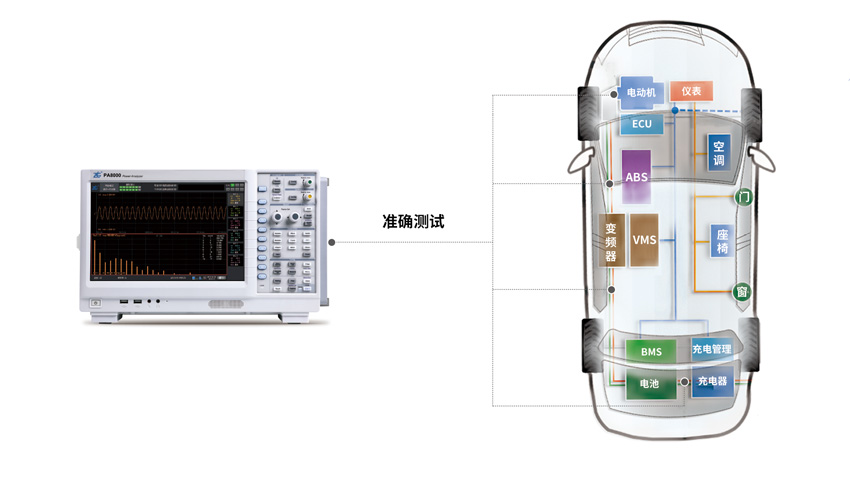

借助PA 8000功率分析仪强大的分析能力,功率分析仪可以准确测试电动汽车的功率、效率、电机输出和其他电气参数,包括逆变器的效率、电机的效率以及电池的DC-AC转换效率和其他参数。

整车动力系统测试- 系统集成

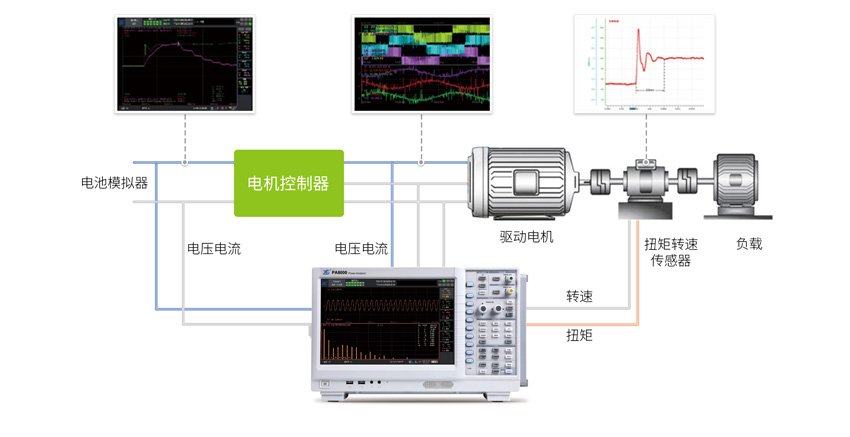

在车辆动力系统测试中,功率分析仪是核心部件,能够对被测电动汽车电机和控制器进行高精度、高带宽的实时同步采集和波形记录。利用PA8000功率分析仪的录波功能,可以测量电机起动特性曲线,捕捉电压和电流的瞬态变化,分析转速和转矩波动。

电池汽车充放电和整车能耗测试

功率分析仪可以通过积分作用对电池的充放电进行评估,捕捉瞬时正负值以约2MS/s的高采样率,分别进行积分计算。在展示电池真实特性的同时,它还可以帮助用户降低成本,提高逆变器/电机测试和维护的效率。

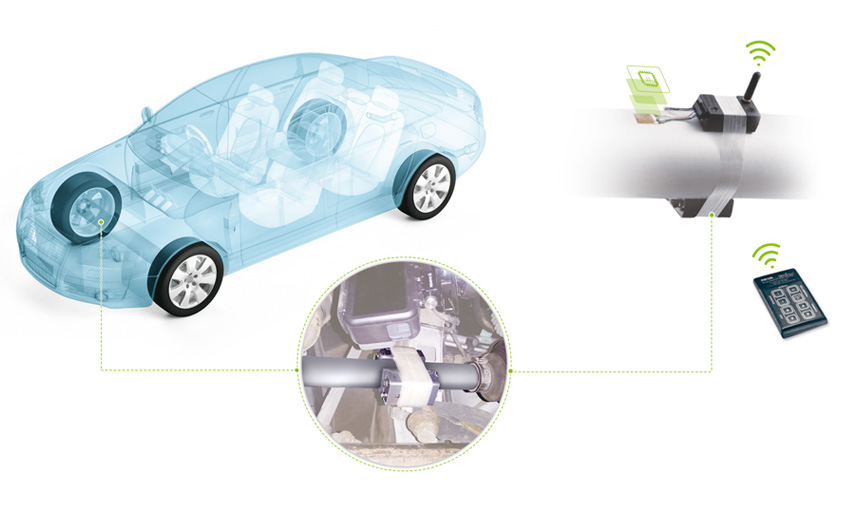

无线扭矩测试解决路试问题

电机的输出特性主要体现在电机的转矩和转速上。PA功率分析仪可通过电机模块和外部转速和扭矩传感器测量电机转速、扭矩和输出机械功率。同时支持外部传感器的模拟信号或脉冲信号输入;转速输入端分为A、B、Z三相,可实现电机转速、方向、电角度的测量;配合无线扭矩传感器实现车载路试。

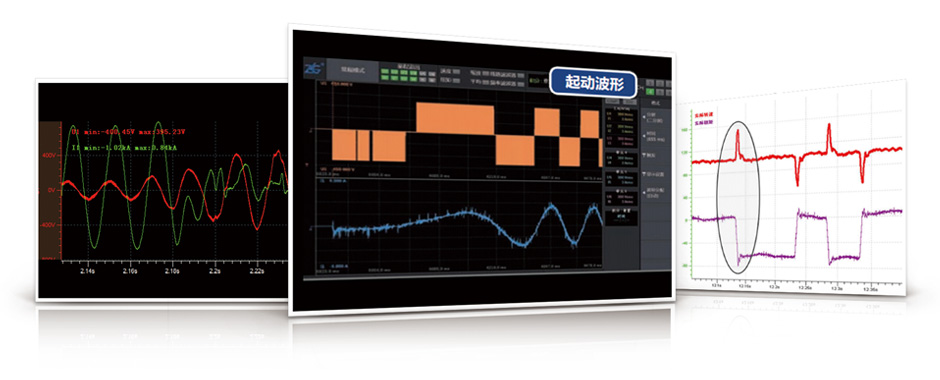

基于波形的瞬态响应和波动分析

PA系列功率分析仪的采样率高达2M/s。它还具有记录波形的功能。它可以以高达200KS/s的速度实时记录波形。最后,可以通过PC软件进行回放,也可以用excel进行绘图。满足电机测试系统中电机启动波形记录和瞬时波形记录的需要。阶跃响应测试:当电机负载发生阶跃变化且电机输出速度和扭矩发生变化时,测量电机驱动器将电机调整回正常工作状态所需的时间长度。

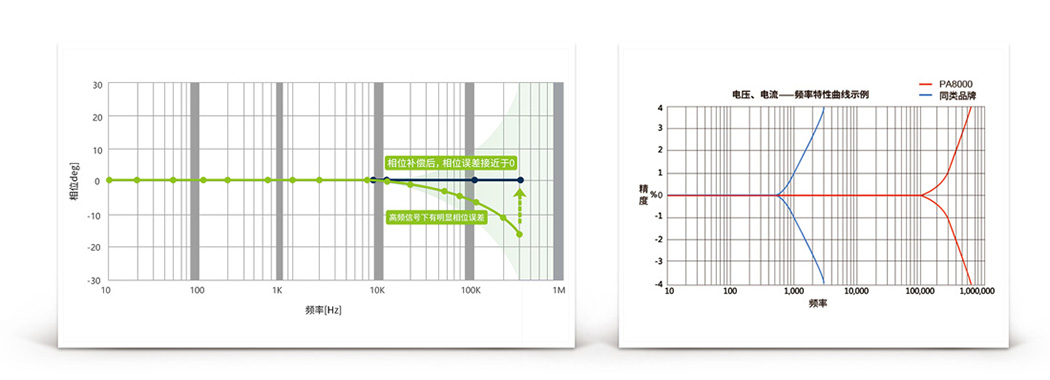

功率分析仪配合传感器提供系统测试精度保证

精确的功率测量不仅要求振幅测量的高精度,而且要求相位测量的高精度。当使用电流传感器作为输入时,由于传感器本身的延迟,会增加电压和电流的相位误差。功率分析仪的相位补偿功能可以校正传感器引起的相位误差,从而提高高频低功率因数。功率测量的精度如下所示。当PA功率分析仪与传感器匹配时,此功能可发挥重要作用,以确保整个系统功率测量的准确性。

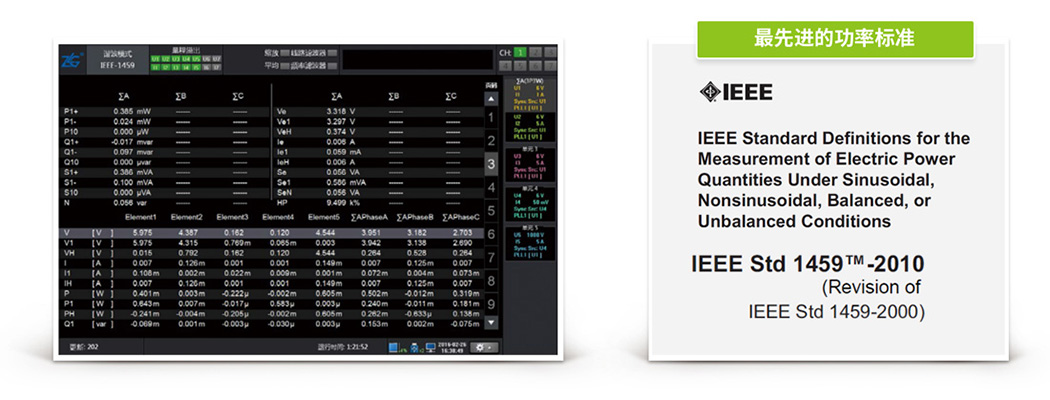

全球最先进的非正弦、不平衡系统测试理论

IEEE-1459功率算法计算的视在功率、功率因数等特征量将更真实地反映系统的真实状态,提供丰富的定量参考值对于非正弦系统进行分析,并提供更有针对性的改进和完善系统。

车窗电机纹波测试

有刷直流电机运行会产生波纹,根据波纹可以定位车窗位置以及是否遇到障碍物。消除了安装磁环、霍尔传感器和线束的成本。另外,一个控制器可以同时控制四个车门,节省了控制器的成本,提高了整车的集成度。